FAQ sur les fils et câbles

ZMS est une équipe professionnelle de l’industrie du câble. Nos ingénieurs professionnels ont de nombreuses années d’expérience dans la fabrication de câbles et la R&D . Après des années d’expérience dans l’industrie du câble, nous avons rassemblé une série de problèmes et de solutions liés aux fils et câbles. Nous espérons que ces FAQ vous seront utiles.

En savoir plus sur les FAQ sur les câbles électriques

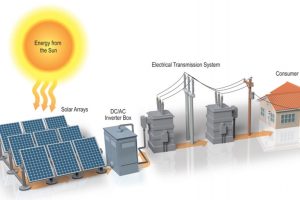

1. Système d’alimentation électrique

Sélection du système d’alimentation électrique de fils et câbles spécifiques à la cellule, ligne de câble nu, barre omnibus (barre omnibus), fil et câble (ligne de câble en plastique, câble de force en papier huilé (essentiellement remplacé par du fil et du câble en plastique), câble en caoutchouc ligne, ligne de câble isolée de la cellule), ligne de câble de dérivation (pour remplacer une partie de la barre omnibus), fil électromagnétique et son équipement électrique avec fil et câble d’équipement d’armes électriques.

2. Système de transmission de contenu d’information

Les fils et câbles clés utilisés pour les systèmes de transmission de contenu d’information sont le câble téléphonique municipal, le câble de télévision, le câble d’appareil électronique, le câble de radiofréquence, le câble métallique, le câble de données, le câble électromagnétique, la communication d’ingénierie électrique ou un autre câble composite. , etc.

3. Équipement industriel, système d’équipement d’instrumentation

Cette partie de la ligne de câble nue, en plus de la cellule, presque d’autres produits sont utilisés, mais principalement des fils et câbles, des fils électromagnétiques, des câbles de données, des lignes de câbles d’équipement d’instrumentation, etc.

Les câbles électriques sont des câbles utilisés pour la transmission et la distribution de l’énergie électrique. Les câbles électriques sont couramment utilisés dans les réseaux électriques souterrains urbains, les lignes de raccordement des centrales électriques, l’alimentation électrique interne des entreprises industrielles et minières et les lignes de transmission sous-marines traversant les rivières et les mers.

Dans les lignes électriques, la proportion de câbles augmente progressivement. Les câbles d’alimentation sont des produits de câbles utilisés pour transmettre et distribuer de l’énergie électrique de haute puissance dans l’épine dorsale du système électrique, y compris 1-500KV et divers niveaux de tension supérieurs, ainsi que diverses isolations des câbles d’alimentation .

Il existe de nombreux types de fils et de câbles . Ils sont principalement définis par leurs chefs d’orchestre. Soit en cuivre, soit en aluminium, soit toronné, soit solide. Cependant, de nombreux types différents de câbles d’alimentation sont conçus pour des applications spécifiques.

Les types courants de fils et de câbles comprennent les câbles d’alimentation basse, moyenne et haute tension, les câbles de commande, les câbles aériens, les câbles aériens à fibres optiques, les câbles sous-marins, les câbles résistants au feu, les câbles blindés, etc.

Les câbles d’alimentation sont utilisés sur les marchés des services publics d’électricité, industriels et commerciaux.

Ces câbles sont disponibles dans une variété de constructions, de matériaux et de valeurs nominales pour répondre aux besoins d’une large gamme d’applications.

Les câbles d’alimentation peuvent être utilisés pour le câblage aérien, nu et enterré directement. Beaucoup conviennent également à un usage intensif.

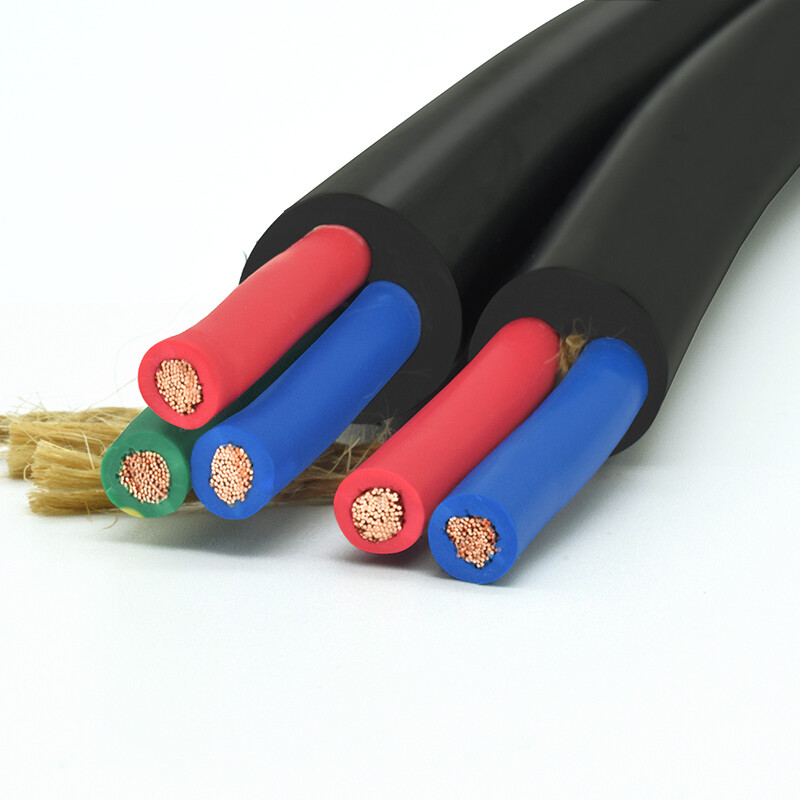

Conducteurs de câble

Le conducteur de câble est un élément porteur de courant en aluminium ou en cuivre avec une section transversale spécifique de valeurs nominales spécifiées et une résistance/km comprise dans certaines plages spécifiées.

Isolation électrique

Une isolation des câbles est prévue sur les conducteurs pour les maintenir électriquement isolés les uns des autres. Les différents matériaux d’isolation utilisés sont le PVC, le XLPE (polyéthylène réticulé), le caoutchouc, etc.

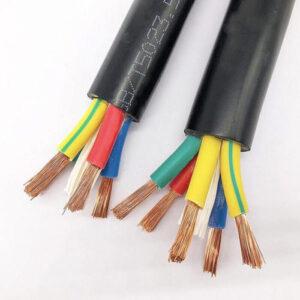

Les conducteurs isolés sont appelés âmes. Les câbles peuvent avoir un ou plusieurs conducteurs. Dans les câbles multiconducteurs, les conducteurs sont torsadés ensemble en spirale. Dans les câbles à deux, trois et multiconducteurs, les conducteurs sont posés ensemble selon l’espacement de torsion approprié. La couche la plus externe est posée dans le bon sens et les couches suivantes sont posées dans le sens de pose opposé.

Gaine intérieure

Les câbles à âme toronnée sont équipés d’une gaine intérieure qui peut être appliquée par extrusion ou torsion. Assurez-vous que la forme est aussi ronde que possible. La gaine intérieure est appliquée de manière à s’adapter parfaitement au noyau posé et doit être amovible sans endommager l’isolation. L’épaisseur de la gaine intérieure est spécifiée dans les normes en vigueur et est basée sur le diamètre calculé de l’âme laminée.

Blindage de câble

Un fil, une bande ou un ruban enroulé en spirale autour d’un câble pour le protéger des objets pointus, des forces d’écrasement et des dommages causés par les rongeurs ou les insectes forés est appelé blindage.

Dans le cas des câbles unipolaires, le blindage se trouve sur l’isolation, et dans le cas des câbles à deux, trois conducteurs et multiconducteurs, le blindage se trouve sur la gaine intérieure.

Gaine extérieure

La gaine extérieure est généralement une couverture en plastique extrudé sur un noyau laminé ou blindé. Le PVC est un matériau de gaine courant. La gaine extérieure offre une protection mécanique, thermique, chimique et environnementale. Aucune fonction électrique n’est attribuée à la gaine extérieure. La couleur de la gaine extérieure est généralement noire.

Basé sur les tensions nominales, telles que les câbles basse tension, haute tension et ultra haute tension.

À base de matériau conducteur, conducteur en cuivre ou conducteur en aluminium.

Le matériau d’isolation est un isolant en PVC, un isolant en caoutchouc, un isolant en polyéthylène réticulé, etc.

Câbles armés ou non armés.

Selon le matériau de la gaine , comme la gaine en PVC, la gaine XLPE, la gaine en caoutchouc, la gaine en plomb, la gaine en aluminium, etc.

En fonction du nombre de noyaux, tels qu’un seul noyau, deux noyaux, trois noyaux, trois et- un demi-conducteur, quatre conducteurs, multiconducteurs, etc.

Basé sur la section transversale du conducteur.

En fonction du type de conducteur, solide, toronné, festonné, etc.

Comme le montre clairement ce qui précède, le type de câble variera considérablement en fonction des différents facteurs impliqués. Pour faciliter l’identification et la description des types de câbles, une certaine forme de désignation de type est généralement utilisée.

Selon GB/T3956-1997, il existe quatre types de conducteurs : le premier, le deuxième, le cinquième et le sixième. Le premier est un conducteur solide et le second est un conducteur toronné. Le premier type et le deuxième type sont destinés aux conducteurs de câbles à pose fixe, le cinquième type et le sixième type sont destinés aux conducteurs de câbles flexibles et de fils flexibles, et le sixième type est plus souple que le cinquième type.

1. Conducteur solid

Matériau conducteur avec fil de cuivre recuit plaqué ou non, aluminium non revêtu ou fil en alliage d’aluminium .

Les conducteurs en cuivre massif doivent être de section ronde. Les conducteurs en cuivre massif de 25 et plus sont uniquement destinés aux câbles spéciaux, mais pas aux câbles généraux.

Les conducteurs en aluminium massif, les sections transversales 16 et inférieures doivent être une section ronde, 25 et plus, si un câble unipolaire doit être une section ronde, s’il s’agit d’un câble multipolaire, peut être une croix ronde ou formée -section.

2. Conducteurs toronnés

Pour augmenter la flexibilité ou la courbure du câble, une plus grande section transversale de l’âme du câble par plusieurs fils simples toronnés de plus petit diamètre. Le noyau du fil toronné à plusieurs fils uniques est flexible et pliable.

Pour le cintrage du noyau, la ligne centrale du noyau à l’intérieur et à l’extérieur des deux parties peut se déplacer pour se compenser, le cintrage ne provoquera pas de déformation plastique du conducteur, de sorte que la flexibilité et la stabilité du noyau sont grandement améliorées.

2.1 Conducteur rond toronné non compact

La section transversale du conducteur rond en aluminium toronné n’est généralement pas inférieure à 10 mm2. une seule ligne dans le conducteur doit avoir le même diamètre nominal, la racine de ligne unique du conducteur et la résistance CC doivent être conformes aux dispositions standard.

2.2 Conducteur rond à fils serrés et conducteur de création La

section transversale du conducteur rond en aluminium à fils serrés ne doit pas être inférieure à 16 mm2, la section transversale du conducteur toronné en cuivre ou en aluminium ne doit pas être inférieure à 25 mm2, le même conducteur dans deux rapports de diamètre de ligne unique différents ne doit pas dépasse 2, le nombre de conducteurs monolignes et la résistance CC doivent être conformes aux dispositions standard.

3. Conducteur souple (le cinquième et le sixième)

Le conducteur doit être une composition de fil de cuivre recuit plaqué métal et non métal.

La ligne unique du conducteur doit avoir le même diamètre nominal.

Le diamètre du fil unique dans le conducteur ne doit pas dépasser la valeur maximale spécifiée et le sixième conducteur est plus fin que le diamètre du fil unique dans le cinquième conducteur.

La résistance du conducteur ne doit pas dépasser la valeur maximale spécifiée par la norme.

La couche isolante du câble sert à isoler les conducteurs multipolaires les uns des autres ainsi que du conducteur et de la gaine, et à assurer une certaine tenue de tension électrique. Il doit avoir une certaine résistance à la chaleur et une qualité d’isolation stable.

Les matériaux de la couche isolante sont principalement du papier pour câbles imprégné d’huile, du plastique et du caoutchouc.

Selon les différents matériaux utilisés dans la couche d’isolation du conducteur, le câble est principalement divisé en câble isolé en plastique, câble isolé en caoutchouc et câble isolé en papier imprégné d’huile. Les matériaux isolants sont classés comme thermoplastiques ou thermodurcissables.

Les matériaux thermoplastiques perdent leur forme lorsqu’ils sont chauffés. Malgré la chaleur, les matériaux thermodurcissables conservent leur forme. Les différents matériaux d’isolation utilisés sont : le PVC, le XLPE, le caoutchouc, le papier imprégné, etc.

- Rigidité diélectrique élevée

- Faible constante diélectrique

- Bonnes propriétés mécaniques

- Anti-âge

- Résistance aux hautes températures

1. Isolation en plastique L’

isolation en plastique comprend principalement deux types d’isolation en chlorure de polyvinyle (isolation en PVC) et une isolation en polyéthylène réticulé (isolation XLPE), et la couche d’isolation du câble est constituée d’extrusion thermoplastique et réticulée en ajoutant un agent de réticulation après extrusion de plastique polyéthylène thermoplastique. Cette isolation a de bonnes propriétés électriques et une bonne résistance à l’eau et peut résister aux acides, aux alcalis et à la corrosion. Elle présente également les avantages d’une température de fonctionnement admissible élevée, de bonnes propriétés mécaniques et peut fabriquer des câbles haute tension .

Isolation XLPE

Le polyéthylène réticulé (XLPE) est un matériau thermodurcissable. Il est fabriqué en laminant du PE (polyéthylène) avec des agents de réticulation tels que des peroxydes organiques. Les molécules de polyéthylène sont « réticulées » et forment un réseau interconnecté. Les termes « durcissement » et « vulcanisation » sont également utilisés pour « réticulation ».

Isolation PVC

Le polychlorure de vinyle (PVC ou vinyle) est un thermoplastique et les composés de PVC constituent le matériau d’isolation standard pour les câbles évalués à 11 000 volts ou moins, ainsi que la gaine pour toute la gamme de câbles.

Le PVC possède de bonnes propriétés électriques. Il est solide et résistant aux flammes, à l’humidité et à l’abrasion. Il est également suffisamment résistant à l’ozone, aux acides, aux alcalis, aux alcools et à la plupart des solvants. Le PVC résiste à l’huile et à l’essence.

2. Isolation en caoutchouc

Les câbles d’alimentation isolés en caoutchouc sont isolés avec du caoutchouc styrène-butadiène ou du caoutchouc synthétique (caoutchouc éthylène-propylène, caoutchouc butyle).

L’avantage exceptionnel de ce câble est qu’il est souple et flexible, ce qui le rend particulièrement adapté aux installations mobiles d’alimentation électrique et électrique.

Cependant, l’isolation en caoutchouc sera rapidement endommagée lorsqu’elle entre en contact avec de l’huile : sous l’action de la haute tension, elle se fissure facilement par effet corona.

Par conséquent, ce type de câble est généralement utilisé pour 10 kV et moins, tandis que le câble isolé en caoutchouc synthétique éthylène-propylène peut être utilisé jusqu’à un niveau de tension de 35 kV.

3. Isolation en papier imprégné d’huile

L’isolation en papier imprégné d’huile est constituée d’une combinaison de papier pour câbles et d’un agent d’imprégnation.

Épaisseur de papier de câble d’isolation en papier imprégné d’huile ordinaire de 0,08, 0,12, 0,17 mm trois ; un agent d’imprégnation avec un mélange d’huile pour câble basse tension et de colophane, connu sous le nom d’huile pour câble à immersion visqueuse.

En général. L’épaisseur de la couche isolante est liée à la tension de fonctionnement. En général, plus le niveau de tension est élevé, plus l’épaisseur de la couche isolante est épaisse, mais pas proportionnellement.

En raison des considérations liées à l’intensité du champ électrique, au même niveau de tension du câble lorsque la section transversale du conducteur est grande, l’épaisseur de la couche isolante peut être plus fine.

Pour les câbles de niveaux de tension inférieurs, en particulier les câbles isolés en papier imprégné d’huile de niveaux de tension inférieurs, pour garantir que la couche de papier présente une certaine résistance mécanique lorsque le câble est plié, l’épaisseur de la couche d’isolation est épaissie avec l’augmentation de la section du conducteur.

Le rôle de blindage du câble est important pour le câble.

Étant donné que le courant traversant le fil et le câble sera relativement important, le courant autour du champ magnétique sera généré, afin de ne pas affecter les autres composants, la couche de blindage peut également être protégée de ce champ électromagnétique dans le câble. Il peut jouer un certain rôle dans la protection de la mise à la terre.

Si une rupture se produit dans l’âme du câble, la fuite de courant peut circuler le long de la couche de blindage telle que le réseau de mise à la terre, jouant un rôle dans la protection de sécurité en protégeant la couche la plus externe du fil de silicone de la couche d’isolation en caoutchouc de silicone.

Son rôle est d’isoler tout en protégeant le fil et le câble des dommages internes, assurant ainsi la sécurité du câble en cours d’utilisation.

Le blindage du câble peut jouer un certain rôle dans la protection de la mise à la terre. Si une rupture se produit à l’intérieur de l’âme du câble, la fuite de courant peut s’écouler dans le réseau de mise à la terre le long du blindage. Le rôle de protection de sécurité avec le fil de silicone de blindage est la couche la plus externe de la couche isolante en caoutchouc de silicone.

Son rôle est d’isoler tout en protégeant le fil et le câble des dommages internes, assurant ainsi la sécurité du câble en cours d’utilisation.

1. La tension nominale du câble doit être supérieure ou égale à la tension nominale du système d’alimentation électrique au point d’installation.

2. Le courant continu admissible du câble doit être égal ou supérieur au courant continu maximum de la charge d’alimentation.

3. La section transversale du noyau doit répondre aux exigences de stabilité du système d’alimentation électrique en cas de court-circuit.

4. La chute de tension est vérifiée pour répondre aux exigences en fonction de la longueur du câble.

5. Le courant de court-circuit minimum en fin de ligne doit permettre au dispositif de protection de fonctionner de manière fiable.

Les fils et câbles étant utilisés dans différentes applications, les exigences de performance sont multiples et très étendues. Dans l’ensemble, ses principales performances s’intègrent comme suit.

1. Performances électriques

Conductivité électrique — la plupart des produits nécessitent une bonne conductivité électrique et les produits individuels nécessitent une certaine plage de résistance.

Propriétés d’isolation électrique – résistance d’isolement, coefficient diélectrique, perte diélectrique, caractéristiques de résistance électrique, etc.

Caractéristiques de transmission – font référence aux caractéristiques de transmission haute fréquence, aux caractéristiques anti-interférences, etc.

2. Propriétés mécaniques

Fait référence à la résistance à la traction, à l’allongement, à la flexion, élasticité, flexibilité, résistance aux vibrations, résistance à l’usure, résistance à l’impact de la force mécanique, etc.

3. Performance thermique

Se réfère au niveau de température du produit, à la température de fonctionnement des fils et câbles de transmission de puissance, aux caractéristiques de génération de chaleur et de dissipation thermique, à la capacité de charge, aux courts-circuits et capacité de surcharge, déformation thermique des matériaux synthétiques et résistance aux chocs thermiques, dilatation thermique des matériaux et performances d’égouttement des matériaux d’imprégnation ou de revêtement.

4. Résistance à la corrosion et aux intempéries

Fait référence à la résistance à la corrosion électrochimique, à la résistance à l’érosion biologique et bactérienne, à la résistance chimique (à l’huile, aux acides, aux alcalis, aux solvants chimiques, etc.), à l’érosion, à la résistance au brouillard salin, à la lumière, à la résistance au froid, à la moisissure et performances de résistance à l’humidité.

5. Performance de vieillissement

Fait référence aux contraintes mécaniques, aux contraintes électriques, aux contraintes thermiques et à divers autres facteurs externes, ou au rôle des conditions climatiques externes, du produit et de ses matériaux constitutifs pour maintenir ses performances d’origine.

6. Autres propriétés

Y compris les caractéristiques de certains matériaux (telles que la dureté des matériaux métalliques, le fluage et la compatibilité des matériaux polymères) et certaines caractéristiques particulières de l’utilisation des produits (telles que la combustion non retardée, la résistance aux rayonnements atomiques, les piqûres d’insectes, transmission retardée, amortissement énergétique, etc.).

Exigences de performance du produit, principalement liées à l’utilisation de chaque produit spécifique, aux conditions d’utilisation, ainsi qu’à la relation entre l’équipement et d’autres aspects du projet proposé.

Dans un produit d’exigences de performance, il y aura forcément certains des rôles principaux et décisifs qui devraient être strictement requis. Certains sont subordonnés. Parfois, certains facteurs sont contraints les uns par les autres. Une étude et une analyse approfondies doivent donc être envisagées.

Les câbles DC ont les caractéristiques suivantes par rapport aux câbles AC

1. Le système utilisé est différent. Les câbles CC sont utilisés dans les systèmes de transmission CC rectifiés, tandis que les câbles AC sont couramment utilisés dans les systèmes d’alimentation de fréquence industrielle (50 Hz).

2. Par rapport aux câbles CA, les câbles CC ont moins de perte de puissance dans le processus de transmission. La perte de puissance de câble CC est principalement la perte de résistance DC conductrice, la partie de perte d’isolation est plus petite (taille en fonction de la taille des fluctuations de courant après rectification). Et la résistance à la CA du câble CA à basse tension est légèrement plus grande que la résistance à DC, le câble à haute tension est très évident, principalement en raison de l’effet de proximité et de l’effet cutané, la perte de résistance à l’isolation représente une plus grande proportion de l’impédance générée principalement par capacité et inductance .

3. Efficacité de transmission élevée et pertes de petites lignes.

4. Il est pratique d’ajuster le courant et de modifier la direction de la transmission de puissance.

5. Bien que le prix de l’équipement de convertisseur soit plus élevé que le transformateur, le coût d’utilisation de la ligne de câble est beaucoup plus bas que le câble AC. Câble CC pour les pôles positifs et négatifs, structure simple. Câble CA pour un système triphasé à quatre fils ou à cinq fils, les exigences de sécurité à haute isolation, une structure plus complexe, le coût du câble est supérieur à trois fois le câble d’alimentation DC .

6. Les câbles CC sont sûrs à utiliser.

6.1 Caractéristiques inhérentes à transmission CC, il est difficile de générer des courants d’induction et des courants de fuite, la même pose d’autres câbles ne produira pas d’interférence de champ électrique.

6.2 Le câble de repos unique n’affectera pas les performances de transmission du câble en raison de la perte d’hystérésis des ponts en acier.

6.4 La même tension de champ électrique direct et AC appliqué à l’isolation, le champ électrique DC est beaucoup plus sûr que le champ électrique AC.

7. Les câbles CC sont simples à installer et à entretenir, et ils sont moins chers.

La distinction utilisée

1. La direction du courant est différente: le courant alternatif s’écoule dans deux directions puis recule, et la taille des deux est en changement constant, la fréquence est d’indiquer la direction de changement de courant alternatif rapidement ou lent, et avec la phase, c’est indiquer l’heure de départ de la transmission de courant alternative. DC n’est qu’une direction, c’est-à-dire que le courant ne peut que commencer à partir du pôle positif et le flux vers le pôle négatif.

2. Différentes utilisations: Nos lumières de vie, moteurs, etc. communs sont utilisés dans le courant alternatif. Et DC est principalement utilisé dans divers instruments électroniques, électrolyse, électroplations, traînée de courant CC, etc.

3. La tension de sortie est différente: DC est une alimentation CC, généralement utilisée généralement 30 V, 6,0 V, 9 0V, 12V et plusieurs autres Tensions communes, tandis que la tension de sortie de AC n’est que de 220 V et 380 V.

Le câble XLPE a une capacité de charge plus élevée, une capacité de surcharge plus forte et une durée de vie plus longue que le câble PVC (la durée de vie thermique du câble PVC est généralement de 20 ans lorsque l’environnement est bon, tandis que la durée de vie thermique du câble XLPE est généralement de 40 ans).

Le PVC se décompose et libère beaucoup de fumée noire et de gaz toxiques lorsqu’il brûle, tandis que le XLPE ne produit pas de gaz toxique halogène lorsqu’il brûle, et la supériorité des câbles réticulés est de plus en plus reconnue par les services de conception et d’utilisation.

Renforcer l’analyse des défauts courants dans les câbles électriques des lignes de transport pendant le fonctionnement du système électrique. Et prendre des mesures efficaces pour renforcer les enquêtes sur les dangers cachés, réduire considérablement la survenance des risques d’accident et les effets néfastes qui en résultent, et mieux améliorer les avantages économiques et sociaux.

À l’heure actuelle, dans le processus de gestion de la maintenance des câbles électriques des lignes de transmission du système électrique , les défauts des câbles électriques des lignes de transmission sont également plus nombreux en raison de facteurs humains, environnementaux et autres.

Il convient donc de renforcer l’analyse des défauts de puissance de transmission et les travaux de maintenance, afin de réduire considérablement la survenue d’accidents.

Tout d’abord, les causes des défauts de câbles.

Comprendre les causes de la génération de défauts de câble permet de réduire l’incidence des défauts et d’éliminer rapidement les défauts de câble.

Des défauts de câble se produisent pour les raisons suivantes.

1. Dommages mécaniques.

2. Installation par pression tactile, flexion excessive.

3. Dommages externes formés par l’opération sur le chemin du câble.

4. Fortes vibrations du sol ou force externe d’impact causées par la rupture par fatigue du boîtier en plomb (aluminium).

5. Dommages causés par la force naturelle. Tels que l’affaissement du terrain, l’affaissement des routes, etc.

6. Corrosion électrique et chimique de la gaine du câble : la présence d’un fort champ d’énergie électrique à proximité du câble ou de la zone d’exploitation acide et alcaline rend souvent le câble dans un environnement corrosif à long terme, ce qui entraîne en cas de dommages à l’isolation.

7. Perte d’isolation des câbles : la pose de câbles en papier imprégnés d’huile avec une chute d’ondulation élevée et faible entraînera une diminution de la résistance d’isolation des pièces d’huile.

8. Mauvaise finition et environnement humide pour la tête, ou ne posez pas le câble conformément aux exigences techniques.

9. Un fonctionnement en surcharge à long terme du câble provoque une surchauffe du câble, ce qui accélère le vieillissement de l’isolation.

10. Les coups de foudre et les défauts de ligne provoquent des pannes de surtension.

La seconde est la classification des défauts de câble.

Pour une panne de câble d’alimentation, la gravité des dommages est très variable, nous sommes ici dans l’optique de trouver le point de défaut du câble à classer.

1. Défaut monopoint : le défaut est un point du câble, qu’il soit de type simple à la terre, entre phases et à la terre, ou de type mixte. La plupart des défauts de câble sont des défauts monopoints.

2. Défaut multipoint : par opposition à un défaut monopoint, un défaut multipoint fait référence au même câble avec plusieurs points de défaut à différentes distances de l’extrémité de test, ce qui est également couramment observé dans la pratique, principalement dans les basses températures. câbles de tension.

3. Défaut de grande surface et longue distance : par rapport au point de défaut du câble, le défaut de grande surface fait généralement référence à une section du câble endommagée par la couche isolante, telle que le câble commun dans la grande zone de défaillance d’humidité.

4. Problèmes de qualité : À l’origine, cela n’appartenait pas à la classification des défauts de câbles. Mais dans la pratique, l’application trouve souvent que certains câbles d’utilisateurs sont utilisés pendant une période très courte, il y a un câble entier de la couche d’isolation principale de la diminution de la rigidité diélectrique, le courant de fuite est très important, se manifestant par une situation de défaut de fuite.

Les utilisateurs sur le terrain ont parfois du mal à distinguer le point de défaillance ou les problèmes de qualité. Les problèmes de qualité typiques incluent une rigidité diélectrique insuffisante de la couche isolante, une couche isolante inégale, une mauvaise qualité du blindage en acier, etc.

1. Faible résistivité : La résistivité des câbles à âme en aluminium est environ 1,68 fois supérieure à celle des câbles à âme en cuivre.

2. Bonne ductilité : la ductilité de l’alliage de cuivre est de 20 à 40 %, et la ductilité du cuivre pour un électricien est supérieure à 30 %, tandis que l’alliage d’aluminium n’est que de 18 %.

3. Haute résistance : la contrainte admissible à température ambiante est de 7 à 28 % plus élevée pour le cuivre que pour l’aluminium. Surtout pour le stress à haute température, la différence entre les deux est très grande.

4. Résistance à la fatigue : l’aluminium est facile à casser après des flexions répétées, et le cuivre n’est pas facile. En termes d’élasticité, le cuivre est également 1,7 à 1,8 fois supérieur à l’aluminium.

5. Bonne stabilité et résistance à la corrosion : oxydation du noyau en cuivre et résistance à la corrosion, tandis que le noyau en aluminium est sensible à l’oxydation et à la corrosion.

6. Haute capacité : en raison de la faible résistivité, la même section transversale du câble à âme en cuivre que celle du câble à âme en aluminium permet à la capacité (qui peut transmettre le courant maximum) d’être environ 30 % plus élevée.

7. Faible perte de tension : due à la faible résistivité du câble à âme en cuivre, la même section est dans le cas du même flux de courant. Les câbles à âme en cuivre présentent une faible chute de tension. La même distance de transmission, pour assurer une qualité de tension supérieure ; dans les conditions de chute de tension admissible, la transmission par câble à âme de cuivre peut atteindre une plus grande distance, c’est-à-dire une large zone de couverture d’alimentation électrique, ce qui est propice à la planification du réseau, réduisant ainsi le nombre de points d’alimentation définis.

8. Faible température thermique : Avec le même courant, la génération de chaleur des câbles à âme en cuivre de même section est beaucoup plus petite que celle des câbles à âme en aluminium, ce qui rend l’opération plus sûre.

9. Faible consommation d’énergie : En raison de la faible résistivité du cuivre, il est évident que les câbles en cuivre ont une faible perte de puissance par rapport aux câbles en aluminium. Cela contribue à améliorer le taux d’utilisation de la production d’électricité et à protéger l’environnement.

10. Anti-oxydation et résistance à la corrosion : les performances du connecteur de câble à âme en cuivre sont stables et ne se produiront pas en raison d’accidents d’oxydation.

11. Construction pratique : le noyau en cuivre est flexible et permet un petit rayon de courbure, il est donc pratique de tourner et facile à enfiler le tuyau.

Le câble est généralement installé sur un enrouleur en bois/acier. Le flasque du moulinet est peint d’une flèche indiquant le sens dans lequel le moulinet roule. Si le tambour roule dans la direction opposée, le câble se déroulera et se détachera.

Tous les fûts doivent être stockés de manière à laisser suffisamment d’espace entre eux pour la circulation de l’air. En aucun cas les fûts ne doivent être stockés « à plat », c’est à dire avec la bride horizontale.

À l’heure actuelle, le marché mondial peut comprendre de très nombreux fabricants de câbles , y compris des fabricants formels, informels et de grande taille, il existe de petits fabricants, des normes nationales et des produits non standard. Par conséquent, lors de l’achat et de l’utilisation de fils et de câbles, la qualité du fil et du câble doit être prise en compte. À quoi faut-il faire attention lors de l’achat de fils et de câbles ? L’équipe du câble ZMS a résumé les points suivants pour votre référence.

Aspects de qualité du produit

1. Choisissez le câble en fonction de la visibilité. Nous devons acheter des câbles pour choisir la célèbre usine de câbles , une petite usine inconnue, il n’est pas clair que leur résultat net. Si la production du câble manque, ce sont les derniers à en souffrir ou les leurs.

2. Regardez le certificat de conformité. Les câbles conformes aux normes nationales comportent des informations de certificat correspondantes, notamment le nom de l’usine, l’adresse, les spécifications, la tension et d’autres informations. Il devrait même y avoir des certificats et des rapports d’inspection pertinents, etc.

3. Pour voir s’il existe une marque de certification internationale. Étant donné que les produits de fils et de câbles sont des produits de certification de sécurité obligatoires au niveau national, s’il n’y a pas une telle marque de certification, ils ne doivent pas être qualifiés.

Performance du produit

1. Capacité de charge

La sélection des modèles de câbles doit avoir une charge suffisante, sinon, lorsque l’alimentation électrique de la charge filaire est couplée au temps chaud, il est facile de tirer.

2. Capacité d’étanchéité

Certains câbles et fils sont enterrés sous terre, lorsqu’il pleut, si le câble est cassé, il est très facile de provoquer un court-circuit et une fuite, ce qui peut causer des victimes.

3. Conductivité électrique

De nombreuses personnes utilisent des chargeurs contenant du cuivre ou des déchets de cuivre pour réduire les coûts, ce qui réduit considérablement la conductivité électrique du câble.

4.

Longueur Longueur C’est une des astuces souvent utilisées dans la construction de jerry, quelqu’un dira, j’ai acheté le fil étiqueté au dessus du nombre de mètres, regarde les 100 mètres, tu devrais faire attention, il a une étiquette de mètre, mais dans la partie médiane, quelques escrocs mais sous-estimés de 10 mètres. Par exemple, 30 mètres, puis commencez à marquer 40 mètres.

Par conséquent, on peut voir que bien qu’il s’agisse d’un petit câble, il y a de nombreuses fosses à l’intérieur, l’achat de fils et de câbles doit faire attention à ces questions, afin d’éviter de se causer des pertes inutiles.

Pour les circuits avec des niveaux de tension de 1 kV et moins, des câbles de 1 à 5 conducteurs peuvent être sélectionnés en fonction des différentes exigences de sécurité de mise à la terre.

Pour les circuits d’alimentation triphasés moyenne et haute tension, lorsque le courant de fonctionnement est plus important ou que le câble est posé sous l’eau, 3 câbles unipolaires peuvent être sélectionnés pour chaque circuit. En plus des cas mentionnés ci-dessus, des câbles à 3 conducteurs doivent être utilisés.

Pour les circuits d’alimentation haute tension CA monophasés tels que les chemins de fer électrifiés, un câble à 2 conducteurs ou 2 câbles unipolaires doivent être utilisés pour chaque circuit.

Pour un système de transmission CC haute tension, un câble unipolaire doit être utilisé.

Les câbles ignifuges ont des propriétés auto-extinguibles, sont difficiles à brûler et peuvent empêcher le feu de se propager à divers autres équipements, afin d’éviter de causer des pertes plus importantes.

Les câbles résistants au feu sont des câbles qui peuvent maintenir un fonctionnement sûr pendant une certaine période en cas de combustion. Les câbles résistant au feu sont principalement utilisés comme circuits d’alimentation électrique de secours pour assurer le fonctionnement normal du circuit en cas d’incendie.

Les câbles résistants au feu sont beaucoup plus sûrs. D’une manière générale, les câbles ignifuges peuvent remplacer les câbles ignifuges, mais les câbles ignifuges ne peuvent pas remplacer les câbles ignifuges.

Longue distance de transmission : distance de connexion fibre optique jusqu’à 70 km.

Vitesse de transmission rapide : l’accès par fibre optique peut fournir une bande passante haut débit de 100 Mbps, 200 Mbps, etc.

Faible perte : le support à fibre optique est fabriqué avec une pureté extrêmement élevée, de sorte que la perte de fibre optique est extrêmement faible. Par conséquent, le nombre de stations relais peut être réduit dans la ligne de communication, ce qui peut grandement améliorer la qualité de la communication.

Forte immunité : la fibre optique est un matériau diélectrique non métallique, elle n’est donc pas soumise aux interférences électromagnétiques.

Les câbles à fibres optiques intérieurs ont une résistance à la traction inférieure et offrent moins de protection. Mais ils sont aussi plus légers et moins chers. Ce type de fibre optique est principalement utilisé pour le câblage interne des bâtiments et l’interconnexion des équipements réseaux.

Les câbles à fibre optique extérieurs ont une couche supplémentaire d’armure métallique par rapport aux câbles à fibre optique intérieurs. Les câbles à fibre optique extérieurs ont une résistance à la traction plus élevée et sont principalement utilisés pour l’interconnexion entre les bâtiments et les réseaux distants.

Le câble à fibre optique ADSS ne contient aucun métal dans sa structure, il est donc résistant aux interférences électromagnétiques et à la foudre. Il peut utiliser les tours existantes pour construire avec de l’électricité, réduisant ainsi les coûts de construction des lignes. Le câble à fibre optique ADSS peut être utilisé dans des environnements longue distance tels que les chemins de fer et autres environnements électriques puissants, les zones sujettes à la foudre et les terrains complexes.

La structure du câble à fibre optique OPGW est constituée d’unités de fibre optique enveloppées entièrement de métal. Il peut être placé dans la ligne inférieure des lignes de transmission aériennes à haute tension pour former un réseau de communication à fibre optique. Le câble à fibre optique OPGW a à la fois des fonctions de mise à la terre et de communication, ce qui peut améliorer efficacement le taux d’utilisation des tours. Le câble à fibre optique OPGW est principalement utilisé dans les lignes de tension 500KV, 220KV et 110KV.

Le nombre de conducteurs d’un câble à fibre optique est principalement lié au système d’application. Cela dépend du nombre de cœurs de fibre utilisés dans le système d’application spécifique, puis en ajoutant le nombre de cœurs redondants dans la ligne, vous pouvez calculer le nombre de cœurs de fibre. Le nombre de cœurs de fibre n’est pas lié au nombre de points d’information, mais uniquement au nombre de nœuds de fibre.

De manière générale, 1 à 2 cœurs de fibre sont utilisés pour les lignes d’entrée FTTH . 4 à 48 conducteurs de câble à fibre optique sont généralement utilisés pour le fonctionnement et l’intégration du système. Et le câble à fibre optique de base est généralement utilisé pour plus de 48 cœurs.

La fibre multimode prend en charge des centaines de modes de transmission. Ce type de fibre présente les avantages d’une bande passante élevée et d’un faible coût. Il convient à la transmission sur de courtes distances (la distance de transmission est limitée à 2000 mètres).

La fibre monomode est capable de transmettre un seul mode de l’onde du signal. Étant donné que le signal optique ne voyage que le long d’une ligne droite dans la fibre monomode, la bande de transmission de la fibre monomode est très large. Par conséquent, la fibre monomode convient aux systèmes de communication de base, à haute capacité et longue distance.

La fibre monomode utilise un laser ou une diode laser comme source de lumière, elle coûte donc un peu plus cher. De nos jours, la fibre monomode est largement utilisée, tandis que la fibre multimode est progressivement abandonnée.

Les câbles à fibres optiques sous-marins doivent être protégés de la corrosion de l’eau de mer, résister à la pression sous-marine et être protégés des dommages externes. La structure des câbles à fibres optiques sous-marins est donc plus complexe.

La fibre optique sous-marine doit être enroulée avec un fil d’acier à haute résistance et tous les espaces doivent être remplis d’un matériau imperméable pendant le processus d’emballage.

Enroulez ensuite une couche de ruban de cuivre autour du fil d’acier, de sorte que le fil d’acier et le tube de cuivre forment une résistance à la pression et à la traction du joint.

Une couche de gaine en polyéthylène est ajoutée à l’extérieur du fil et du tube de cuivre.

Cette structure multicouche serrée est conçue pour assurer le fonctionnement stable du câble à fibre optique sous-marin.